Magnet-Schultz tillverkar elektromagnetiska ställdon, sensorer och ventiler. Företaget tillverkar själva koppartrådsspolarna för sina komponenter. Isoleringslacken på tråden orsakar störningar vid kontakt. En laserstråle tar enkelt bort den.

När nyfödda behöver mekanisk ventilation är det viktigt att syre når deras ömtåliga lungor med ett exakt kontrollerat tryck. Gasflödesreglerventiler måste därför fungera exakt och tillförlitligt.

Det fungerar så här: Ett elektromagnetiskt ställdon – helt enkelt ett metallstift som attraheras av ett elektromagnetiskt fält – rör sig. Det öppnar och stänger ventilen. Elektromagnetiska ställdon används alltid där elektriska signaler behöver omvandlas till mekaniska rörelser.

Det familjeägda företaget från Memmingen drivs för närvarande av den fjärde generationen och har sedan 1912 utvecklat elektromagnetiska ställdon och sensorer för applikationer från djuphavet till rymden. Magnet-Schultz betjänar olika industrier, inklusive fordons- och flygsektorn, såväl som medicinteknik, hydraulik, pneumatik och elektromekanik.

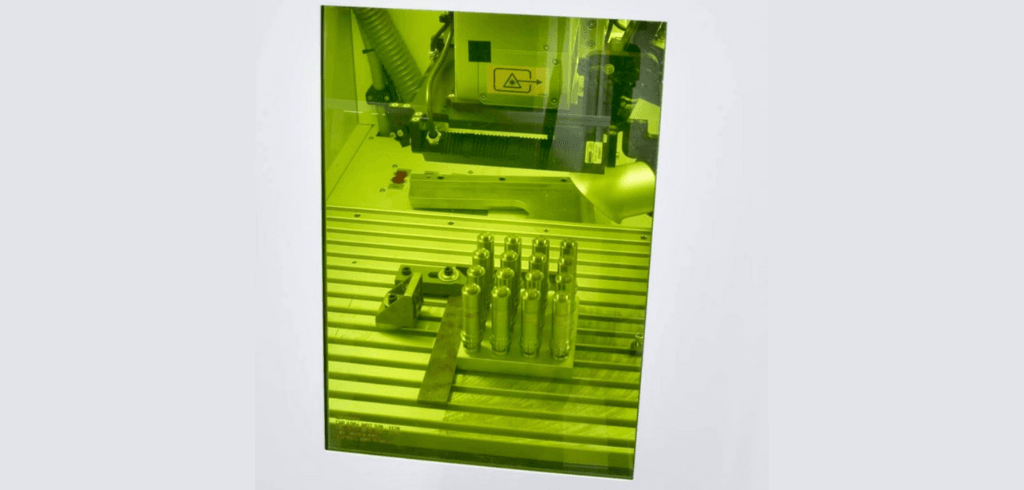

Hjärtat i Magnet-Schultz produkter är koppartrådsspolar. I Memmingen och på en tidigare Bundeswehr-anläggning i Memmingerberg producerar tillverkaren årligen miljontals spolar, som används till hydrauliska eller pneumatiska ventiler för att reglera oljeflöden eller luftflöden.

Men varför behöver spoltråden rengöras – eller snarare, skalas av? På spolens koppartråd finns en isoleringslack. Utan den kan spolen inte fungera som en elektromagnet eftersom den lindade tråden skulle bete sig som ett massivt kopparblock utan isolering.

Det finns dock en punkt där den stör: kontakten, även kallad lindningsstiftet. Det är därför lacken där måste tas bort från tråden. Bernd Pfadler arbetar inom processteknik på Magnet-Schultz och förklarar:

–Vi tar bort lacken från koppartråden på lindningsstiftet eftersom det är där vi får elektrisk kontakt med spolen.

Först tar Magnet-Schultz bort lacken mekaniskt med hjälp av tre knivar som roterar runt koppartråden. Problemet är att det är komplicerat att ställa in knivarna och bladen slits med tiden. Detta gör att kvaliteten fluktuerar och att tråden ibland blir oavsiktligt tunnare.

–Koppartrådarna har olika diametrar, mellan 0,5 och 0,6 millimeter. Vi var tvungna att ställa in knivarna olika för varje tråd, vilket var tidskrävande och kostade oss takttid, säger Bernd Pfadler. Dessutom orsakade knivarna mycket smuts.

Processingenjörerna på Magnet-Schultz funderar därför på hur man kan ta bort lacken på ett annat sätt. Och slutligen stöter de på sina markeringslasrar från Trumpf. Några av dessa har funnits i fabriken i över två decennier och märker alla typer av plast och metall.

Bernd Pfadler minns början av projektet:

–Vi gjorde ett första försök med våra lasrar för att se om vi kunde ta bort lacken på koppartråden.

När det fungerar vänder sig Magnet-Schultz till Trumf. Laserrengöringen ska integreras i någon av de befintliga specialmaskinerna. Med bara några få steg förbereder maskinen spolen för vidare bearbetning – helt automatiskt. Lasern måste därför uppnå maskinens takttid.

Efter förfrågan genomför Trumpf olika tester för att avgöra vilken laser från TruMark–serien 5000 som är rätt för avisolering.

–När det gäller lindningsstiften handlar det om ett litet område som ska rengöras och takttiden för vår maskin är inte så lång, säger Bernd Pfadler.

Det slutliga valet faller på en kompakt laser TrumMark 5010.

Hittills har Magnet-Schultz använt laserteknologi för svetsning och märkning – nu även för avisolering av komponenter.

–Lasern ökar vår produktivitet och har inget slitage. Detta eliminerar inte bara lacken, utan även den extra arbetsbelastningen för produktionspersonalen, avslutar Bernd Pfadler.

Texten är från Trumpf.